CNC2-Elektronika |

||||||||||||||||||||||||

|

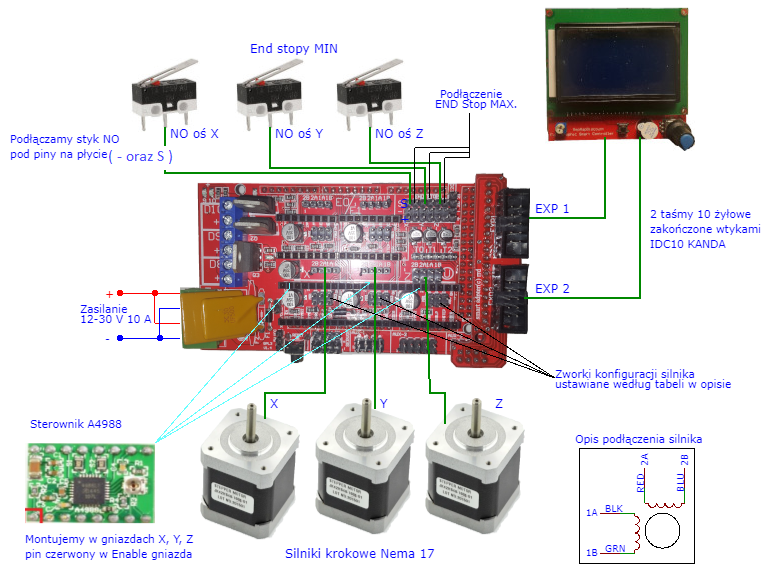

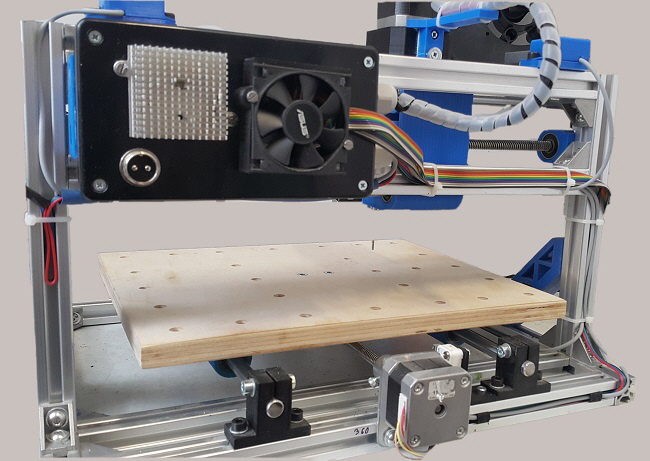

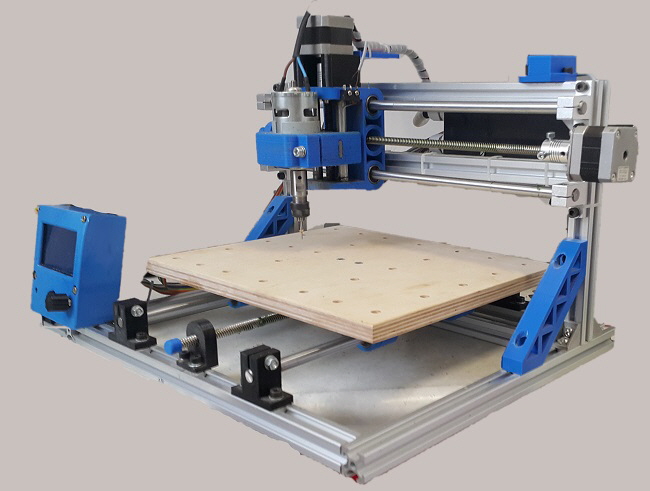

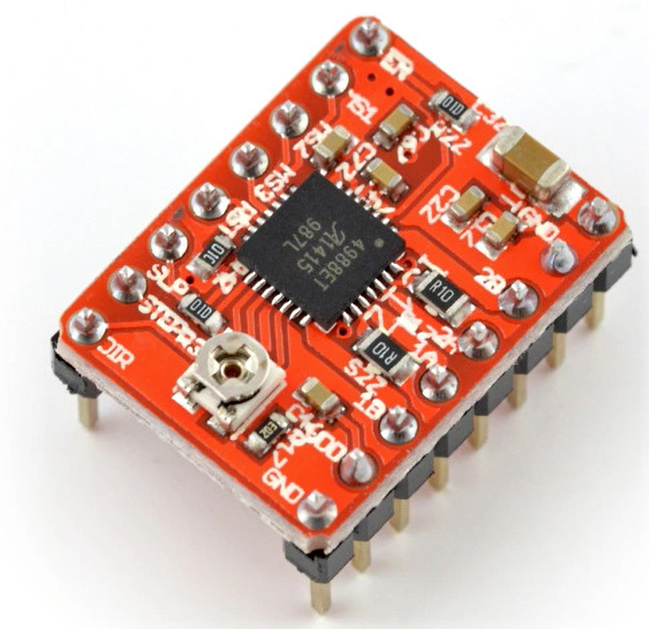

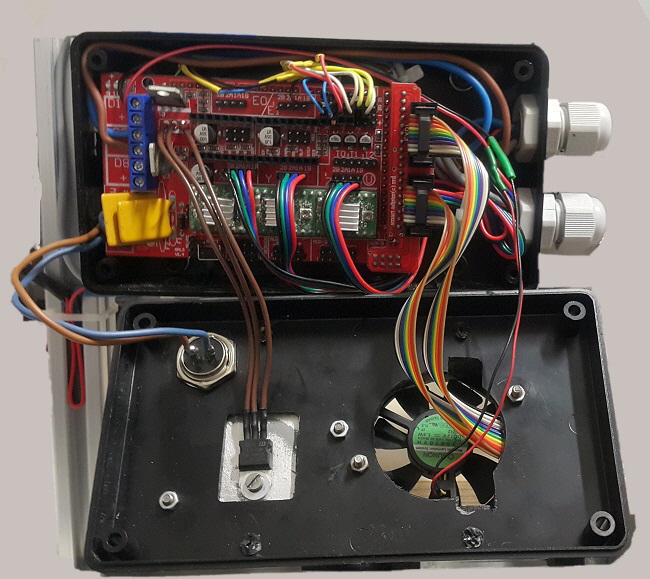

Ja w mojej maszynie założyłem po trzy zworki na każdy silnik. Moduł sterownika wkładamy w podstawkę tak by pin opisany „Enable znalazł się w gnieździe na płycie sterownika oznaczonego „EN. Potencjometr służy do regulacji prądu jakim będą zasilane silniki. Na początek warto ustawić wartość 0,6 volta mierząc między GND a suwakiem potencjometru danego drivera zamontowanego w podstawce na płycie sterownika. W sprzedaży można spotkać wiele rodzai sterowników które różnią się budową i parametrami. W naszym wypadku powinny wystarczyć podstawowa wesja A4988 popularnie zwany Zielonym.   Parametry: Parametry:Napięcie zasilania silnika: 8 V - 35 V Prąd: maks. 1 A na cewkę Napięcie zasilania części logicznej: 3 V - 5,5 V Ewentualnie możemy użyć modułu tak zwanego Czerwonego o tych samych parametrach. Podczas podłączenia silników może wystąpić problem związany z identyfikacją przewodów wychodzących z silnika. Z napędu wychodzą przeważnie cztery przewody które są wyprowadzeniami dwóch uzwojeń silnika. Teraz jak ustalić które przewody są od którego? Jest łatwy sposób. Rozwieramy wszystkie cztery przewody, kręcimy wałkiem silnika. Powinien obracać się bez żadnego oporu. Następnie zwieramy dwa z czterech przewodów i kręcimy wałkiem silnika. Jeżeli wyczujemy wyraźny opór to znaczy że znaleźliśmy jedno z dwóch uzwojeń. Jeżeli nie to rozwieramy przewody i łączymy z kolejnym. Tym prostu sposobem odnajdujemy właściwe wyprowadzenia uzwojeń i je podłączamy do wyjść na silniki sterownika. W przypadku gdyby okazało się że silniki pracują w odwrotnym kierunku wystarczy wtyczkę od danej osi obrócić o 180 stopni.  Jako „end stopy wykorzystałem mikro wyłączniki. Musimy wykorzystać styk NO który wpinamy Jako „end stopy wykorzystałem mikro wyłączniki. Musimy wykorzystać styk NO który wpinamyna złącze minus oraz S każdej osi minimum. Są niezbędne jeżeli na pokładzie arduino mamy Marlina. Ja dodatkowo zamontowałem na pozycjach max osi XY. Moja decyzja spowodowana jest zabezpieczeniem konstrukcji maszyny przed przypadkowym przekroczeniem domyślnych pozycji ruchomych elementów typu głowica i blat roboczy. Trzeba pamiętać o tym że teraz napędem jest śruba trapezowa a nie gumowy pasek zębaty. W takim przypadku musimy w programie Marlin w zakładce „Configuration.h w sekwencji „END stop Setings aktywować  komendy dotyczące Osi XY max. komendy dotyczące Osi XY max.Z wyświetlaczem jest prosta sprawa, wystarczy dołączone przewody taśmowe podłączyć do złączy EXP 1 i 2 na płycie wyświetlacza i shielda. Zamiana przewodów spowoduje że wyświetlacz nie będzie działał. W programie Marlin w ustawieniach LCD możemy dokonać zmian dotyczących pracy enkodera i zachowania kursora na ekranie. Wejścia zasilania płyty możemy zewrzeć mostkami zgodnie z polaryzacją i zasilić np. z niepotrzebnego zasilacza od laptopa. Jak widać na schemacie na shielda musimy napięcie w zakresie od 12 do 30 V i wydajności prądowej 10 A. Te warunki spokojnie spełnia wspomniany zasilacz. W klasycznych przeważnie na wyjściu mamy 19 V oraz 6 A.  Widziałem konstrukcje gdzie do zasilania został wykorzystany zasilacz od niepotrzebnego Peceta. Widziałem konstrukcje gdzie do zasilania został wykorzystany zasilacz od niepotrzebnego Peceta.Jeżeli wszystko podłączyliśmy prawidłowo i zasilimy Arduino oraz sterownik wyświetlacz powinien się rozświetlić błękitnym światłem oraz powinno nas przywitać logo startowe a następnie dane dotyczące naszej maszyny. Używając pokrętła enkodera możemy dotrzeć do opcji sterujących osiami frezarki oraz ustawieniami parametrów. Z praktyki przekonałem się że potrzebne będzie korygowanie ustawień w Marlinie i panelu sterowniczym. Ale jak wszystko dopracujemy to wystarczy włożyć do czytnika kartę pamięci z gcodem, wypozycjonować frez i uruchomić frezowanie. W związku z powyższym trzeba też wspomnieć o napędzie frezu. W moim CNC wykorzystałem popularny silnik prądu stałego pracujący w przedziale napięciowym od 12 do 36 V rozwijającym obroty nawet do 10 tysięcy.  Na wałku o średnicy 5 mm zamontowałem uchwyt ER11 wyposażony w komplet szczęk na frezy od 1 do 7 mm. Silnik możemy zasilić z zasilacz poprzez zewnętrzny regulator obrotów lub możemy wykorzystać złącze D9 na płycie shielda. Takie rozwiązanie pozwoli nam na płynną regulację obrotów z panela sterowniczego funkcją „Temperatura spindle lub za pomocą programu do obsługi frezarki z komputera. Podczas prób okazało się że drugie rozwiązanie ma pewną wadę. Otóż, tranzystor który obsługuje wyjście D9 pomimo tego że ma sporą wydajność prądową oddaje sporo ciepła które podczas dłuższej eksploatacji może doprowadzić do uszkodzenia tego elementu. Naturalne przeciwdziałanie takiej sytuacji skłania nas do przykręcenia do tranzystora jakiegoś radiatora. Niestety upakowanie elementów na płytce uniemożliwia przykręcenie jakiegoś rozsądnego radiatora. Wpadłem na pomysł że wylutuje tranzystor zamocuje go na radiatorze przymocowanym do zewnętrznej części obudowy elektroniki. Jak pomyślałem tak zrobiłem. Jednak okazało się że jest to bardzo trudna operacja przynajmniej w przypadku użycia mojej tzw. stacji lutowniczej. Tranzystor trzymał się rękami i nogami płytki tak mocno że proces ten zakończył się uszkodzeniem uparciucha. Można kupić taki element za 5 zł plus przesyłka ale ja zakupiłem nowego shielda i z pomocą profesjonalisty z odpowiednim sprzętem tranzystor został wydobyty na zewnątrz i zamocowany i podłączony za pomocą przewodów zgodnie z planem. Biorąc pod uwagę wydzielanie ciepła przez stepery zamontowałem na obudowie wentylatorek chłodzący wnętrze obudowy oraz wykonałem otwory wentylacyjne. Silnik wentylatora można zasilić z wyjścia D8 dzięki czemu będzie sterowany przez elektronikę frezarki. Na obudowę wyprowadziłem również złącze do którego podłączyłem zasilacz. Podczas testów przekonałem się że cała mordęga jaka była związana ze zdobyciem i przystosowaniem firmware Marlin do mojej maszynki opłaciła się. Praktycznie stała się niezależnym urządzeniem nie potrzebującym do prawidłowego działania pracującego i sterującego nim komputera. Moja frezarka docelowo będzie ulokowana w pomieszczeniu w którym nie koniecznie powinien znaleźć się komputer. Chodzi o pył z obrabianych elementów który wciska się wszędzie mimo wyciągu. Frezarka w takiej konfiguracji potrzebuje tylko karty pamięci z zapisanym w domowych pieleszach Gcodem. Resztę czynności wykonujemy z poziomu panela sterowniczego CNC W związku z tym elektronika do tego przeznaczona znalazła swoje miejsce w nowo zaprojektowanej i wydrukowanej na drukarce 3D obudowie. Projektując ja starałem się stworzyć funkcjonalne i estetyczne opakowanie. Znalazło się w niej miejsce na wyświetlacz, otwór przez który wkładamy kartę pamięci, otwory na oś enkodera oraz przyciski zatrzymania awaryjnego oraz resetu. Cały komplet został przymocowany do przedniej części ramy frezarki co daje dobry dostęp do pokrętła regulacyjnego. Kilka obrazków przedstawiających ukończoną frezarkę CNC. Na pierwszym obrazie możemy zobaczyć wnętrze obudowy elektroniki sterującej. Następnie frezarka w widoku od tyłu oraz od przodu.Na filmie CNC wycina w sklejce 6 mm kwadrat testowy.

|

||||||||||||||||||||||||

|

|